Vademecum Sicurezza funi di acciaio | Rev. 1.0 Aprile 2020

| Appunti Sicurezza lavoro | |||||||||||||

| 19 Maggio 2025 | |||||||||||||

| Salve Visitatore | |||||||||||||

|

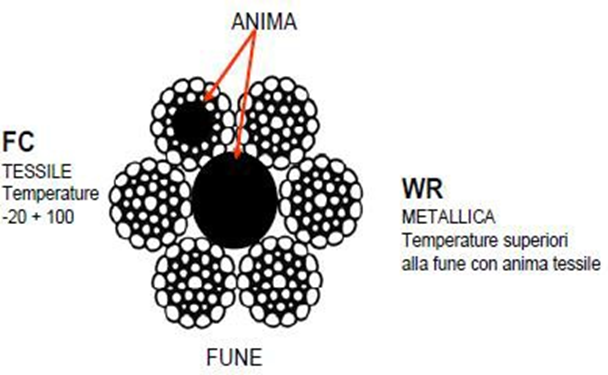

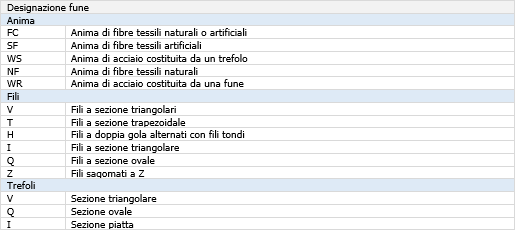

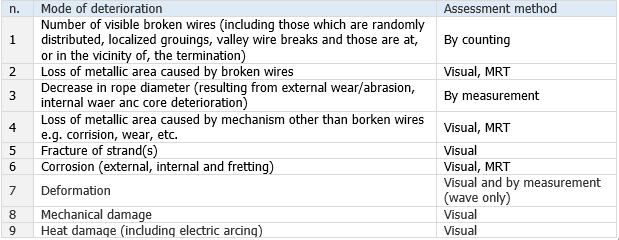

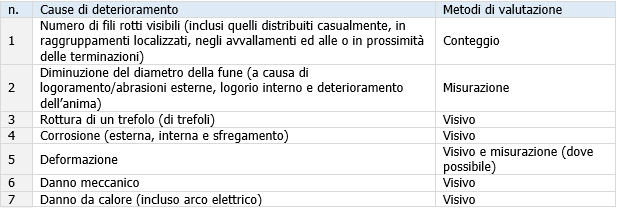

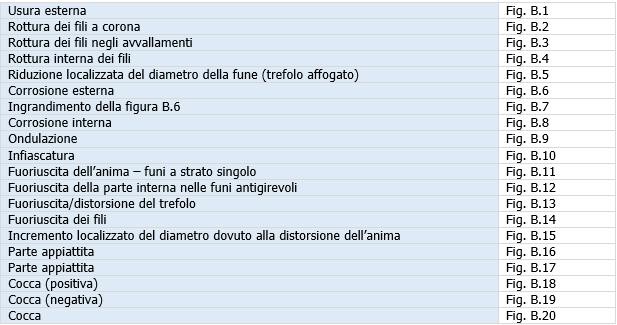

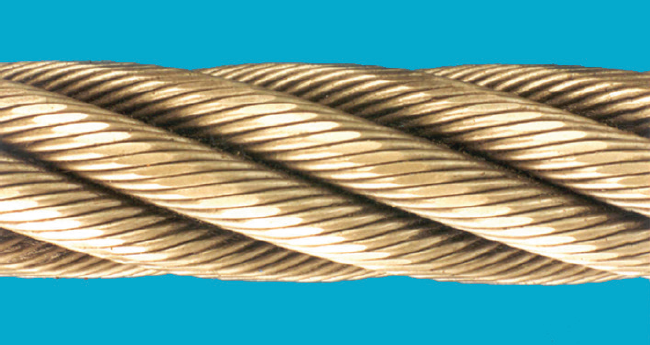

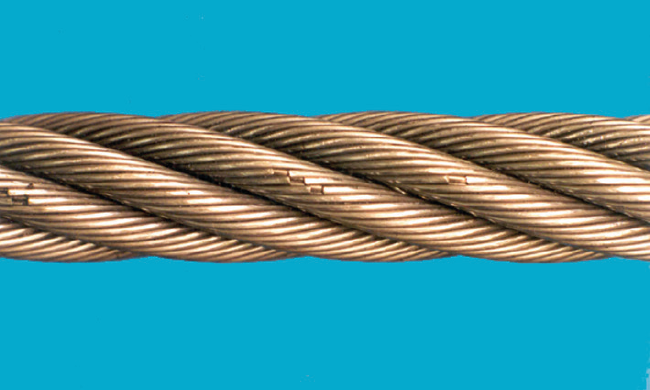

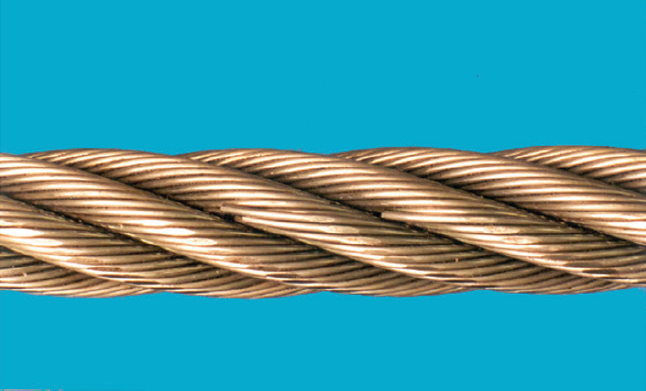

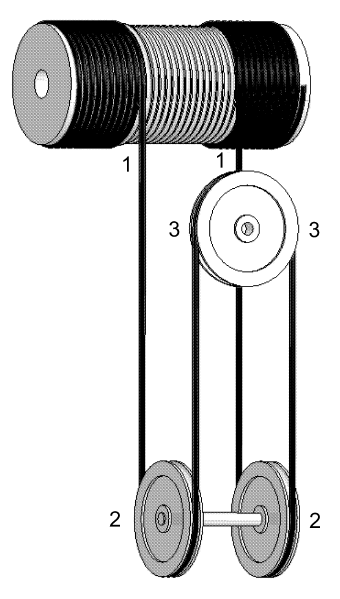

Vademecum Sicurezza funi di acciaio | Rev. 1.0 Aprile 2020 ID 3864 | Rev. 1.0 del 06.04.2020 Il presente documento allegato, con illustrazioni, aggiornato alla ISO 4309:2017 (UNI ISO 4309:2019), intende fornire informazioni generali per la gestione in sicurezza delle funi di acciaio: terminologia, requisiti, tipologie costruttive, uso, manutenzione, ispezioni in accordo le norme della serie EN 12385-X, ISO 4309, altre. Le funi in acciaio sono un "accessorio di sollevamento" ai sensi della Direttiva Macchine 2006/42/CE, sono soggette ai RESS del punto 4 e oltre alla marcatura CE, devono essere marcate e identificate da attestazione in accordo con il punto 4.3. Art. 2 Definizioni All.I 4.3.1. Catene, funi e cinghie Ogni lunghezza di catena, fune o cinghia di sollevamento che non faccia parte di un insieme deve recare una marcatura o, se ciò non è possibile, una targa o un anello inamovibile con i riferimenti del fabbricante o del suo mandatario e l'identificazione della relativa attestazione. L'attestazione sopra menzionata deve contenere almeno le seguenti indicazioni: a) nome e indirizzo del fabbricante e, se del caso, del suo mandatario; b) descrizione della catena o della fune comprendente: - dimensioni nominali, c) metodo di prova impiegato; d) carico massimo che deve essere sopportato, durante il funzionamento, dalla catena o dalla fune. Una forcella di valori può essere indicata in funzione delle applicazioni previste.[/panel] Il pericolo di incidenti durante le operazioni di sollevamento è talvolta sottovalutato dagli utilizzatori ma, fortunatamente, grazie agli alti coefficienti di sicurezza adottati (il coefficiente di sicurezza è il rapporto fra il carico di rottura minimo ed il carico di lavoro di sicurezza, o portata di sicurezza, di un componente di sollevamento) il numero di tali incidenti rimane limitato (ammesso che sia lecito parlare di numero limitato; meglio sarebbe parlare di assenza di incidenti). Per quanto riguarda le funi di acciaio, il coefficiente minimo ammesso dalla legge è 5:1, aumentato del 10% a 5,5:1, nel caso di funi avvolte su tamburi a più strati. Questi valori, stabiliti dalla prima direttiva Macchine recepita in Italia nel 1996, sono oggettivamente del tutto adeguati e, abbinati a modalità operative corrette, garantiscono l’assoluta sicurezza delle operazioni di sollevamento. La norma ISO 4309:2017 - che sostituisce l’edizione 2010 - è la guida completa per la gestione corretta delle funi d’acciaio per sollevamento da parte degli utilizzatori. Dal titolo “Apparecchi di sollevamento - Funi - Cura, manutenzione, ispezioni e scarto”, la norma definisce le linee guida per la cura, l’installazione, la manutenzione e i controlli delle funi di acciaio in servizio sugli apparecchi di sollevamento ed elenca i criteri per lo scarto che devono essere applicati per implementare un utilizzo sicuro degli apparecchi di sollevamento. ISO 4309:2017 “Cranes - Wire ropes - Care and maintenance, inspection and discard” Data entrata in vigore: 30 novembre 2017 Sostituisce: ISO 4309:2010 Recepita UNI: UNI ISO 4309:2019 Apparecchi di sollevamento - Funi - Cura, manutenzione, ispezioni e scarto Introduzione Le seguenti istruzioni ed avvertenze per l’uso e la manutenzione forniscono informazioni generali che devono essere osservate dagli utenti degli apparecchi di sollevamento. Scopo è formare una guida nell’uso sicuro delle funi per essere utilizzata dagli operatori. Le istruzioni devono essere lette, seguite e trasmesse a tutti gli utilizzatori. La mancata lettura e comprensione delle istruzioni potrebbe comportare conseguenze dannose. Le presenti Istruzioni fanno riferimento a Direttive e norme tecniche come sotto riportato: - Direttiva Macchine 2006/42/CE In ottemperanza al D.Lgs. 17/2010 e Direttiva Macchine 2006/42/CE per ogni fune deve essere Marcata CE e munita di Dichiarazione di Conformità CE. Un’etichetta riportante tutti i dati necessari per la rintracciabilità e riferimento all’attestato di conformità può solidamente fissata ad un capo di ogni rotolo/bobina/corda (Vedi Direttiva Macchine 2006/42/CE Allegato I RESS 4.3). Fig. 1 – Marcatura CE Definizioni ISO 4309:2017 3.1 nominal diameter - diameter by which the rope is designated 3.2 measured diameter - actual diameter dm - average of two measurements, taken at right angles to one another, of the diameter that circumscribes the rope cross-section 3.3 reference diameter - dref - measured diameter (3.2) of a section of rope that is not subject to bending, taken directly after running in the new rope Note 1 to entry: This diameter is used as the baseline for uniform change in diameter. 3.4 crossover zone - that portion of rope coincident with a crossing over of one wrap by another as the rope traverses the drum or rises from one layer to the next at the drum flange 3.5 wrap - one revolution of rope around a drum 3.6 reel - flanged spool on which rope is wound for shipment or storage 3.7 wire rope periodic inspection in-depth visual inspection of the rope plus measurement of the rope and, if practicable, an assessment of its internal condition Note 1 to entry: If required, this may include an MRT (3.11) performed by a person competent in the operation of MRT equipment and interpretation of trace data. 3.8 competent person - person having such knowledge and experience of wire ropes on cranes and hoists as is necessary for that person to assess the condition of the rope, make a judgement as to whether it may remain in service and stipulate the maximum time interval between inspections Note 1 to entry: If an MRT (3.11) is required, it has to be performed by a competent person in that discipline. 3.9 valley wire break - wire break that occurs at the inter-strand contact point or valley area between two outer strands Note 1 to entry: Outer wire breaks that also occur within the rope anywhere between one valley area and the next — see Figure 1 — including any strand-core breaks, may also be regarded as valley wire breaks The red lines indicate the contact points and the location of the valley breaks. 3.10 severity rating - amount of deterioration expressed as a percentage towards discard Note 1 to entry: The rating may relate to either an individual mode of deterioration [e.g. broken wires, decrease in diameter or loss of metallic area as detected by MRT (3.11)] or the combined effect of more than one mode of deterioration, e.g. broken wires and decrease in diameter. 3.11 magnetic rope test – MRT non-destructive testing (NDT) based on the measurement of the magnetic flux leakage of a magnetized rope 3.12 test head - device on that part of the MRT (3.11) instrument positioned around the rope during testing which generates the magnetizing field and contains the detecting or sensing elements 3.13 base trace - signals on the MRT (3.11) recording display as the rope travels through the test head on the first occasion that it is tested Note 1 to entry: The trace is the datum against which future in-service deterioration effects are compared. The trace reflects the construction of the rope and changes in magnetic characteristics of the rope along its length, e.g. magnetic permeability differences. 3.14 local fault - local flaw – LF - short discontinuity in the wire rope, such as a wire break, welded wire, corrosion pit or inter-strand nicking 3.15 loss of metallic area – LMA change in metallic cross-sectional area expressed as percentage of nominal metallic cross-sectional area of the new rope Note 1 to entry: Loss of metallic area is normally associated with damage such as uniform corrosion, wear, abrasion/mechanical damage or wire breaks. Tolleranza lunghezza fune La lunghezza effettiva della fune (EN 12385-1), misurata senza tensione, se non diversamente concordato, avrà le seguenti tolleranze: 1. Fino a 400 m compresi: da 0% a +5% La formazione indica la composizione dei fili nel trefolo e dei trefoli nella fune. Formazione della fune Struttura e materiali Una fune d'acciaio è formata da un certo numero di fili d'acciaio normalmente arrotolati in trefoli, a loro volta arrotolati attorno a un'anima centrale a sua volta costituita da un trefolo o da una vera e propria fune d'acciaio di diametro inferiore, o un'anima tessile, attualmente comunemente in polipropilene. La fune metallica è composta, quindi, essenzialmente da 3 elementi: filo, trefolo, anima. Filo È l’elemento costitutivo essenziale della fune, può essere di diverse resistenze e si possono raggruppare in 5 classi di maggiore interesse. Le classi nominali di resistenza più comuni per fili in acciaio al carbonio sono: - 1370 N/mm2 Il filo può restare grezzo oppure sottoposto al processo di zincatura. Con il processo di zincatura si ottiene una sorta di protezione agli agenti atmosferici e corrosivi ai quali la fune può essere sottoposta durante la vita lavorativa. La formazione è la struttura della fune rilevata dalla sezione retta (numero e disposizione dei fili, dei trefoli e della eventuale anima). Anima La principale funzione dell’anima è di sostenere i trefoli e fungere da serbatoio e veicolo per il lubrificante. Per semplicità, quindi, è possibile suddividere le funi in due famiglie distinte: - con anima in acciaio: l'anima metallica aumenta dell'8% circa il carico di rottura della fune rispetto all'anima in fibra tessile, ma ne riduce la flessibilità; Fig. 5 - Anima Le caratteristiche delle funi d'acciaio (formazione, resistenza dei fili, diametri, tolleranze, carichi minimi di rottura, pesi, normative di collaudo e quant'altro) sono normate da ISO/CEN/UNI. La designazione della fune viene fatta con dei numeri (indicanti il numero dei fili) e della lettere che designano tipo anima, tipo fili ecc..: Tabella 1 – Designazione fune EN 12385-2 Installazione: svolgimento e messa in opera Le funi devono essere installate solo da persone provviste di esperienza ecompetenza. Quando una fune viene svolta dalla bobina bisogna prendere le opportune precauzioni per evitare torsioni che procurerebbero pieghe, “ginocchi” o ondulazioni. Se la fune, durante la sua installazione, striscia su uno spigolo vivo il punto di contatto deve essere protetto per evitare alla fune diabradersi. Prima di mettere in funzione l’impianto su cui è montata la fune, si deve verificare il corretto funzionamento delle parti associate al suo movimento. È opportuno effettuare un numero di cicli di funzionamento con carico del 10% del carico massimo di utilizzo per stabilizzare l’insieme fune/impianto. La fune può essere confezionata avvolta su bobina o più semplicemente in rotolo Se la fune è avvolta su bobina, si passerà nel foro una barra di diametro e di lunghezza adatti e si poseranno le estremità della barra su due cavalletti sufficientemente alti perchè la bobina possa girare senza trovare ostacoli al suo movimento; si tira in seguito il capo della fune, provvedendo a frenare la flangia della bobina con un asse di legno od un piatto di ferro, in modo che la fune non si allenti sulla bobina, durante lo svolgimento. Svolgimento corretto Fig. 35 – Svolgimento corretto Se la fune è confezionata in rotolo, la si metterà su un aspo e poi la si svolgerà tirandola per il capo esterno, in modo che il rotolo giri intorno al proprio asse anche in questo caso occorrerà tenere frenato l’aspo in modo che la fune non si allenti intorno ad esso. Se il rotolo è di piccole dimensioni la fune può essere svolta tenendo il capo esterno a terra e svolgendo la fune. Trascurando le modalità sopra esposte ed estraendo la fune dalla bobina o dal rotolo senza farla girare sul proprio asse, si creerà una innaturale torsione nella fune con la formazione di «occhi», che quando la fune viene tesa, si stringono fino a formare dei «nodi»: la fune rimane danneggiata definitivamente con i trefoli ed i fili che abbandonano la loro posizione normale, hanno diversa tensione ed il risultato è un consumo eccessivo della parte danneggiate della fune. Sebbene il danno possa essere riparato, così che il danneggiamento appare lieve, l’equilibrio tra i trefoli nella fune è stato alterato e la fune non potrà più dare il suo massimo rendimento. Altre volte con l’errato svolgimento, pur senza giungere alla formazione di «infiascature», si può creare una torsione che tende ad aprire la fune con conseguente perdita di compattezza: anche in questo caso fra i trefoli si genera uno squilibrio e durante l’uso si verificano deformazioni e quindi minor rendimento. L’importanza che l’operazione di svolgimento riveste, generalmente viene sottovalutata ed è compiuta con leggerezza. Talvolta per mettere in opera una fune confezionata in rotolo il primo atto che si compie è il taglio delle legature; dal garbuglio che ne nasce si tira un capo, cercando di districarlo alla meglio; quando si giunge alla fine, la fune presenta pieghe e nodi raddrizzati ed è immaginabile il risultato che potrà dare in opera. Lo svolgimento delle funi a regola d’arte consente di evitare costose fermate dell’impianto, risparmio di manodopera, incidenti al personale e perdite di tempo. La spesa per la semplice attrezzatura richiesta è ampiamente compensata dai vantaggi che si hanno nell’impiego corretto della fune. Svolgimento errato I controlli previsti ISO 4309:2017 La tabella 1 definisce infatti i "modi di deterioramento" che sono nell'ordine: 1. Fili rotti visibili Per tutti questi modi di deterioramento il tecnico deve dare una valutazione, espressa da un 'severtity rating' che esprime il grado di usura relativo al singolo danneggiamento. La norma definisce poi i cosiddetti 'assessment methods' e cioè i metodi di valutazione per ciascuno dei modi di deterioramento. Tabella 5 – (Table 1 della ISO 4309:2017) Confronto Tabella 1 ISO 4309:2011 e ISO 4309:2017 Tabella 6 – (Tabella 1 della ISO 4309:2011) Tipologie di rotture, difetti e condizioni di sostituzione (secondo ISO 4309:2017) Tabella 8 – Appendice B ISO 4309:2017 Fig. B.1 - Usura esterna Fig. B.2 - Rottura dei fili a corona Fig. B.3 - Rottura dei fili negli avvallamenti Guida all’accertamento e alla valutazione della corrosione Fig. I.1 - Inizio di ossidazione della superficie, che può essere pulita, lieve – Indice: 0% a favore dello scarto Fig. I.2 - Fili ruvidi al tatto, ossidazione superficiale generica – Indice: 20% a favore dello scarto Aree critiche che richiedono un'ispezione particolarmente attenta Legenda 1 sezioni avvolte su un tamburo nel punto in cui il carico viene sollevato e altre sezioni affette da massima interferenza (generalmente coincidenti con il massimo angolo di deflessione) Fig. A.1 - Avvolgimento a strato singolo ... segue in allegato Fonti Certifico Srl - IT | Rev. 1.0 2020 Matrice Revisioni

|

|||||||||||||

|

|

|||||||||||||

|

|||||||||||||

|

è un sito di INVIO NEWSLETTTER Se vuoi cancellarti dall'invio della newsletter oppure effettua il login al sito ed entra nella Tua Area Riservata, in “Modifica dati” agisci con la spunta sul box di selezione “Newsletter”. L'Elenco completo di tutte le ns newsletter è qui: Archivio newsletter |

|||||||||||||

|

|||||||||||||

| Certifico Srl 2000-2025 | VAT IT02442650541 | |||||||||||||