// Documenti disponibili n: 46.592

// Documenti scaricati n: 36.660.520

ID 6261 | Scheda 02 Giugno 2018

E' stata pubblicata da UNI il 31 maggio 2018 la nuova UNI EN 16991:2018 Quadro di riferimento Europeo e nazionale per le ispezioni basate sul rischio RBI (Risk Based Inspection)

In allegato Documentazione d'interesse e di esempio sulla BRI:

- API RP 581 Risk-Based Inspection Technology 2008

- API RP 580 Risk Based Inspection 2009

- CEN CWA 15740_2008_RIMAPC

- Best Practice for RBI of Plant Integrity Management HSE

- RBI INAIL

- Invecchiamento impianti RBI

- Gestione e controllo Seveso III RBI

- Applicazione RBI SAPAF 2012

- Applicazione RBI

La norma europea UNI EN 16991:2018 specifica il quadro di riferimento per le ispezioni basate sul rischio (RBIF) e fornisce linee guida per l'ispezione e la manutenzione basate sul rischio (RBIM) nelle industrie degli idrocarburi e dei processi chimici, nella produzione di energia e in altri settori in cui è applicabile la RBI.

Sebbene la RBIF comprenda sia l'ispezione che la manutenzione, la norma si concentra principalmente sull'ispezione basata sui rischi (RBI) e sulla sua applicabilità nel contesto della RBIM. La RBIF supporta quindi l'ottimizzazione delle operazioni e della manutenzione, nonché la gestione dell'integrità degli asset.

___________

Negli ultimi anni l'approccio ingegneristico RBI (Risk Based Inspection) viene utilizzato per garantire l'integrità e il funzionamento di un impianto in modo da garantire il regolare funzionamento in sicurezza. La metodologia RBI permette di concentrarsi su pochi elementi critici che potranno dare il massimo ritorno sulle spese di gestione. L’analisi di appartecchiature/sistemi fatta con il metodo RBI prevede un programma di ispezioni con l'obiettivo di ridurre i rischi sulla salute, sicurezza e ambiente, massimizzando l’utilizzo delle risorse.

Prima l'ASME e nell’ultimo decennio, in maniera più sistematica, l'API, con le Recommended Practices 580 e 581 hanno sviluppato la metodologia “Risk Based Inspection” nell’ambito della pianificazione dei controlli di integrità strutturale delle apparecchiature/insiemi.

Lo sviluppo iniziale della metodologia si è avuto nel settore “Oil&Gas” fino ad arrivare agli anni 2000 in cui sono state fatte valide estensioni all’industria di processo chimica e siderurgica ed alla produzione di energia, grazie anche al progetto RIMAP (Risk Based Inspection and Maintenance Procedures for European Industry).

L’approccio RBI può essere ottimamente utilizzato per programmare i controlli di integrità strutturale, assegnando le priorità in base alla valutazione dei rischi connessi al singolo componente d’impianto, a differenza dei sistemi tradizionali (ai quali si rifanno anche le normative vigenti) in cui i controlli vengono programmati su base periodica regolare, in funzione delle caratteristiche progettuali dell’apparecchio ed alle sue condizioni di esercizio. Per la valutazione del rischio si tiene conto dei possibili guasti, della severità delle conseguenze, della probabilità di accadimento.

Nel Settembre 2008 è stata pubblicata la seconda edizione della API 581 (API RBI Technology) che è stata revisionata in modo significativo e contiene tre parti:

- Part 1: Pianificazione delle ispezioni secondo API RBI

- Part 2: Determinazione della Probabilità di rottura per l’applicazione della metodologia API RBI

- Part 3: Analisi delle conseguenze nell’applicazione di API RBI

Dal CEN:

- RIMAP, CWA 15740 Risk Based Inspection and Maintenance Procedures for European Industry

Altro:

- Best Practice for Risk Based Inspection as a part of Plant Integrity Management, HSE CONTRACT RESEARCH REPORT 363/2001 (HSE Book)

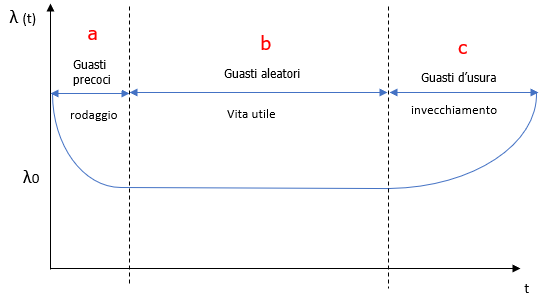

Il tasso di guasto è una funzione del tempo che mette in relazione il tempo di funzionamento del sistema/componente e la densità di guasto, che dà una misura del degrado nel tempo. In Fig. 1 è riportato il tipico andamento in funzione del tempo, detto “curva della vasca da bagno”.

La curva a vasca da bagno (bathtub curve) fu presentata per la prima volta nel 1971 a Wiesbaden durante il primo congresso EFNMS.

Furono individuate tre aree singolari della curva: l'area dei guasti precoci (o mortalità infantile, dove il tasso di guasto è decrescente con il tempo), l'area della vita fisica (dove il tasso di guasto si mantiene costante rispetto al tempo), e l'area delle usure generalizzate (o wear out, dove il tasso di guasto diviene crescente molto rapidamente proprio a causa delle usure).

La conoscenza di questo schema, anche se di natura qualitativa, è di fondamentale importanza nella valutazione economica delle politiche di manutenzione.

Si osserva che l'andamento del tasso di guasto qui evidenziato, è riferito a sistemi complessi, ossia sistemi composti da numerosi componenti, ciascuno obbediente a proprie leggi di guasto, la cui combinazione dà appunto la curva a vasca da bagno. Nel caso invece di componenti dove solo in minima parte si trovano andamenti del tasso di guasto simili a quello evidenziato, non si possono trarre le medesime conclusioni. I sistemi più semplici non seguono quindi questo andamento.

La sua forma caratteristica:

Fig. 1 Andamento caratteristico del tasso di guasto

Una funzione matematica assai usata per esprimere la dipendenza temporale del tasso di guasto è la legge di potenza seguente:

λ (t) = λ0 t β −1

ove a seconda del valore del parametro di forma β si ottengono gli andamenti della funzione di guasto λ(t) nei tre intervalli a, b, c di cui alla figura, ossia:

- per β < 1 si ottiene l’andamento decrescente dell’intervallo a (guasti precoci, si possono ridurre mediante un controllo iniziale);

- per β = 1 si ottiene l’andamento costante dell’intervallo b ( guasti aleatori: λ(t)=λ0 );

- per β > 1 si ottiene l’andamento crescente dell’intervallo c (guasti d'usura, per invecchiamento); in particolare, per β=2 si ha un andamento linearmente crescente.

La determinazione del rischio è legata alla probabilità che un dato evento dannoso possa accadere e alle conseguenze che questo può causare. Esso è legato a parametri ben precisi come l’invecchiamento degli impianti e la stabilità dei processi produttivi.

Il termine “invecchiamento” non si riferisce semplicemente al tempo trascorso dalla data di produzione, di collaudo o di messa in servizio delle apparecchiature, ma è legato alla loro condizione e a come essi cambiano nel corso del tempo.

La metodologia BRI

Le Ispezioni Basate sul Rischio (RBI) consentono di definire la criticità per ogni singolo componente, creare una priorità per le ispezioni basandosi sulle criticità e focalizzare l’attenzione sui danneggiamenti previsti.

Le probabilità di danneggiamento e le conseguenze sono definite sulla base di fattori qualitativi di probabilità "LoF" e di conseguenza "CoF" che combinati forniscono la criticità "RoF" così come rappresentato in fig. 2.

Fig. 2 - fasi della metodologia RBI

Determinazione della probabilità di danno (LoF)

Ai fini della valutazione degli effetti di specifici meccanismi di danno sulla probabilità di guasto, l’API 581 riporta appendici in cui sono presenti metodi sistematici denominati Moduli Tecnici (Technical Modules) che si prefiggono i seguenti obiettivi:

I. monitorare i meccanismi di danno per normali e anormali condizioni operative;

II. stabilire la velocità del danno nell’ambiente;

III. quantificare l’efficienza del programma di ispezioni;

IV. calcolare il fattore di modifica che deve essere applicato ad una “generica” frequenza di danno.

I Moduli Tecnici, specifici per ogni tipo di meccanismo di danno, valutano due diverse categorie di informazioni:

a. velocità di deterioramento del materiale di costruzione dell’oggetto dell’apparecchiatura, dovuta al suo specifico ambiente operativo;

b. efficacia del programma del piano di ispezioni al fine di identificare e monitorare i meccanismi di danno operativi prioritari.

Inoltre, questi Moduli prendono in considerazione, andando a modificare la probabilità di danno, tutte quelle condizioni operative “straordinarie” che possono comportare una velocità del danno di gran lunga superiore a quella standard, come ad esempio le fasi di start-up e/o di fermata dell’impianto.

Determinazione della conseguenze di rottura (CoF)

L’analisi delle conseguenze del danno all’attrezzatura deve essere focalizzata sulla capacità del danno e conseguenti eventi che possono inficiare su importanti temi come: “Salute e Sicurezza” CoFhealth e CoFsatety , “Ambiente” CoFenvironmental ed “Economia” CoFbusiness .

Il metodo di valutazione del CoF deve essere verificato se confrontato con lo stato dell'arte e previsti modelli di conseguenze che vengono generalmente utilizzati, accettati e citati in letteratura aperta come IEC ISO 31010.

La norma UNI EN 16991:2018 individua i seguenti CoF:

Requisiti relativi a CoFsatety (1)

La valutazione di CoFsafety deve essere documentata e approvata dalle autorità competenti riconosciute a in conformità con le normative applicabili (ad esempio nazionali), se necessario.

I metodi possono essere basati su almeno uno o più dei seguenti aspetti (a seconda del tipo di attrezzatura e fluido):

- portata massica rilasciata;

- tipo di rilascio (scarico istantaneo della quantità totale contenuta o per dispersione a una determinata velocità);

- infiammabilità;

- tossicità;

- rilascio di energia (pressione o calore);

- energia cinetica dei proiettili (energia cinetica di frammenti di equipaggiamento con un potenziale effetto domino).

Requisiti relativi a CoFhealth

La valutazione del CoFhealth deve essere documentata e approvata dalle autorità responsabili riconosciute in in conformità con le normative applicabili (ad esempio nazionali), se necessario, come in (1).

I metodi possono essere basati su almeno uno o più dei seguenti aspetti, a seconda del tipo di equipaggiamento e rilascio):

- proprietà del rilascio che influiscono sulla salute;

- massa rilasciata;

- effetti acuti o a lungo termine sulla popolazione di persone

Requisiti relativi a CoFenvironmental

Il CoFenvironmental è documentato se necessario approvato dalle autorità responsabili riconosciuto in conformità con le normative applicabili (ad esempio nazionali) di cui al punto (1)

L'impatto ambientale deve includere effetti su suolo, aria, acque superficiali e acque sotterranee.

I metodi possono essere basati su almeno uno o più dei seguenti aspetti (a seconda del tipo di equipaggiamento e rilascio):

- proprietà del rilascio che riguardano l'ambiente;

- massa rilasciata;

- effetto diretto e indiretto su flora e fauna;

- sforzo di riparazione.

Requisiti relativi a CoFbusiness

La valutazione di COFbusiness deve essere documentata in modo simile alle altre conseguenze. Può essere richiesto di considerare l'effetto finanziario di un fallimento sulle attività e la perdita totale o parziale della produzione.

I danni alle risorse comprendono in genere i costi di manodopera e di materiale per la riparazione e / o la sostituzione delle attrezzature. I costi associati al valore del prodotto potrebbero essere: mancati guadagni dovuti a perdite di produzione dovute a shutdovm e / o perdita di contenuto, margine ridotto in caso di prodotti fuori specifica o portata ridotta e costi di ritrattamento, ecc. Le conseguenze del fallimento possono anche determinare un impatto finanziario sui cosiddetti beni "immateriali" come la reputazione.

Determinazione del rischio RoF

Lo scopo dello studio RBI è di ridurre il rischio RoF (Livello di rischio) ad un livello che sia il più basso possibile (ALARP – As Low As Reasonably Praticable). Questo principio implica che occorre mettere in atto tutte le modifiche possibili al fine di ridurre il RoF di una entità, tenendo in considerazione anche i costi, tempi ed impegno necessario per raggiungere tale scopo, occorre bilanciare i benefici e i costi necessari per raggiungere lo scopo.

Il rischio può quindi essere, a valle del calcolo dei due fattori precedentemente descritti, in funzione della tipologia di metodologia RBI utilizzata per i dati in uscita: Analisi qualitativa, semiquantitativa,, quantitativa.

1. RBI Qualitativa

LoF e CoF sono espressi in termini descrittivi e in modo relativo (esempio: LoF = molto poco probabile, possibile, ragionevolmente probabile e probabile, CoF = basso, medio, medio-alto, alto). L’analisi qualitativa è basata su giudizi di tipo ingegneristico proposti da persone esperte. Occorre definire bene i criteri di definizione di queste categorie. Il risultano è messo in forma matriciale (Figura 3).

Fig. 3. RBI qualitativa Matrice COF / LOF

Fig. 4. RBI qualitativa Matrice COF / LOF Andamento del livello di rischio

2. RBI Semiquantitativa

L’analisi semiquantitativa determina un certo numero di valori numerici per la probabilità di rottura e/o per le conseguenze.

I valori possono essere ottenuti come:

- Esperienza pregressa

- Dati generici di rottura

- Questionari di domande e risposte

- Giudizi di tipo ingegneristico

- Analisi numeriche (dettagliate ma ancora contenenti una buona parte di giudizi ingegneristici)

3. RBI Quantitativa

Particolarmente significativa e completa è l’analisi quantitativa poichè permette di valutare numericamente il rischio, considerando anche il parametro costi.

L’analisi quantitativa determina LoF e CoF dai valori delle variabili attraverso metodi matematici precisi di tipo statistico. In una analisi quantitativa, il rischio viene valutato considerando tutte le probabilità e viene normalmente presentato in un grafico logaritmico.

RBI e affidabilità

Un fattore innovativo pertanto, di interesse per le aziende, è l’introduzione di queste nuove considerazioni finalizzate ad ottimizzare l’affidabilità degli impianti. Accanto agli aspetti legati alla sicurezza e salute, vengono infatti valutate le conseguenze economiche collegate ad eventuali guasti.

Da queste nuove analisi, integrate con metodi RCM (Reliability Centered Maintenence), è possibile identificare i cosiddetti bad actors, cioè item poco critici ai fini del rischio “sicurezza”, ma particolarmente importanti ai fini “economico-affidabilistici”.

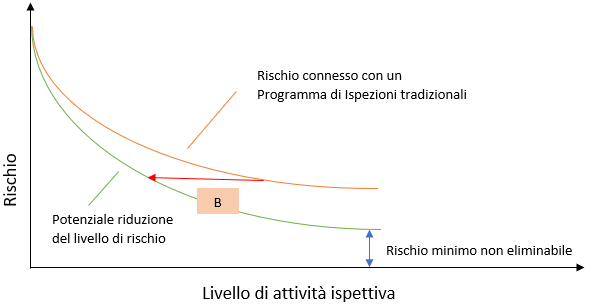

Le riduzione del rischio può attuarsi attraverso 3 percorsi (vedi Fig. 5, 6, 7):

A → Pt strada della protezione, con interventi atti a ridurre le conseguenze dell’evento dannoso, qualora si dovesse comunque verificare. Quindi la protezione non modifica la probabilità che l’evento si modifichi ed F = frequenza = costante;

Pr percorrere il percorso Pt è necessario intervenire ad esempio:

- incremento dei sistemi di sicurezza impianto

- incremento degli accessori di sicurezza;

- modifica del layout dell’impianto.

È importante notare che per il percorso Pt è necessario implementare interventi strutturali.

A → Pv strada della prevenzione, con interventi atti a ridurre esclusivamente la probabilità che l’evento dannoso si verifichi, non intervenendo sulla magnitudo del danno;

È possibile intervenire attraverso il percorso Pv modificando ad esempio:

- le tipologie dei controlli periodici;

- la frequenza e tipologia degli interventi manutentivi;

- modifica della metallurgia dei materiali impiegati;

- variando le condizioni di esercizio.

A → B strada contenente interventi di tipo misto di prevenzione e protezione, operante su entrambi i precedenti fronti con l’elaborazione di un piano di riduzione del rischio, che privilegi la riduzione preventiva dei rischi alla fonte e che preveda complementari misure protettive.

Attraverso il metodo RBI la riduzione del rischio avviene secondo il percorso Pv mediante un’ottimizzazione delle piano ispettivo.

Rischio / Ottimizzazione Ispezioni

Una delle possibili applicazioni della metodologia RBI consiste nell’ottimizzazione degli intervalli di ispezione, attraverso delle valutazioni del rischio, facendo in modo che il livello di sicurezza rimanga inalterato. Partendo dall’identificazione di potenziali problemi, la RBI aumenta di gran lunga le possibilità di intervenire con azioni di mitigazione del rischio e quindi di ridurre la frequenza dei guasti.

Una Ispezione è l’insieme degli interventi di controllo, periodici o straordinari, che servono per verificare lo stato di conservazione un componente. L’ispezione diventa particolarmente utile nei casi in cui non ci sono dati sufficienti o non si conosce completamente la storia di esercizio di un componente.

Fig. 5 Caso A: Mantenendo lo stesso livello di attività ispettiva, si può ridurre il rischio

Fig. 6 Caso B: A parità di rischio, si possono ridurre le attività ispettive riducendo i costi

Fig. 7 Caso C: Si possono ridurre sia il rischio che le attività ispettive riducendo i costi

Uso RBI per Ottimizzazione intervalli di ispezione

Come visto precedentemente, l’utilizzo della metodologia RBI ai fini di una nuova definizione degli intervalli di ispezione, può essere molto utile per dimostrare che possono esistere stessi livelli di rischio equivalenti in funzione di differenti intervalli ispettivi.

Fonti

Gestione e controllo dell’invecchiamento degli impianti ai sensi della seveso III | Giacobbe F. 1 , Vazzana F. 2 , Ponterio A. 3

La metodologia di verifica dell’invecchiamento degli impianti SEVESO | Maria Francesca Milazzo

Applicazione di una metodologia statistica per l'analisi di rischio di apparecchi e tubazioni a pressione | Francesco Taurasi

API RP 581 Risk-Based Inspection Technology 2008

API RP 580 Risk Based Inspection 2009

CEN CWA 15740_2008_RIMAPC

Best Practice for RBI of Plant Integrity Management HSE

RBI INAIL

Certifico Srl - IT | Rev. 00 2018

©Copia autorizzata Abbonati

Collegati

Regolamento delegato (UE) 2019/157 della Commissione del 6 novembre 2018 che modifica l'allegato II del regolamento delegato (UE) n. 1062/2014 relativo al programma d...

del Parlamento europeo e del Consiglio del 18 dicembre 2006 che modifica la direttiva 67/548/CEE del Consiglio concernente il ravvicinamento delle disposizioni legislative, regol...

Il Nichel e suoi composti sono naturalmente presenti nella crosta terrestre e sono emessi in atmosfera attraverso fonti naturali (come la polvere portata dal vento, l...

Testata editoriale iscritta al n. 22/2024 del registro periodici della cancelleria del Tribunale di Perugia in data 19.11.2024